電源から始める産業機器のIndustrie 4.0 / IoT

はじめに

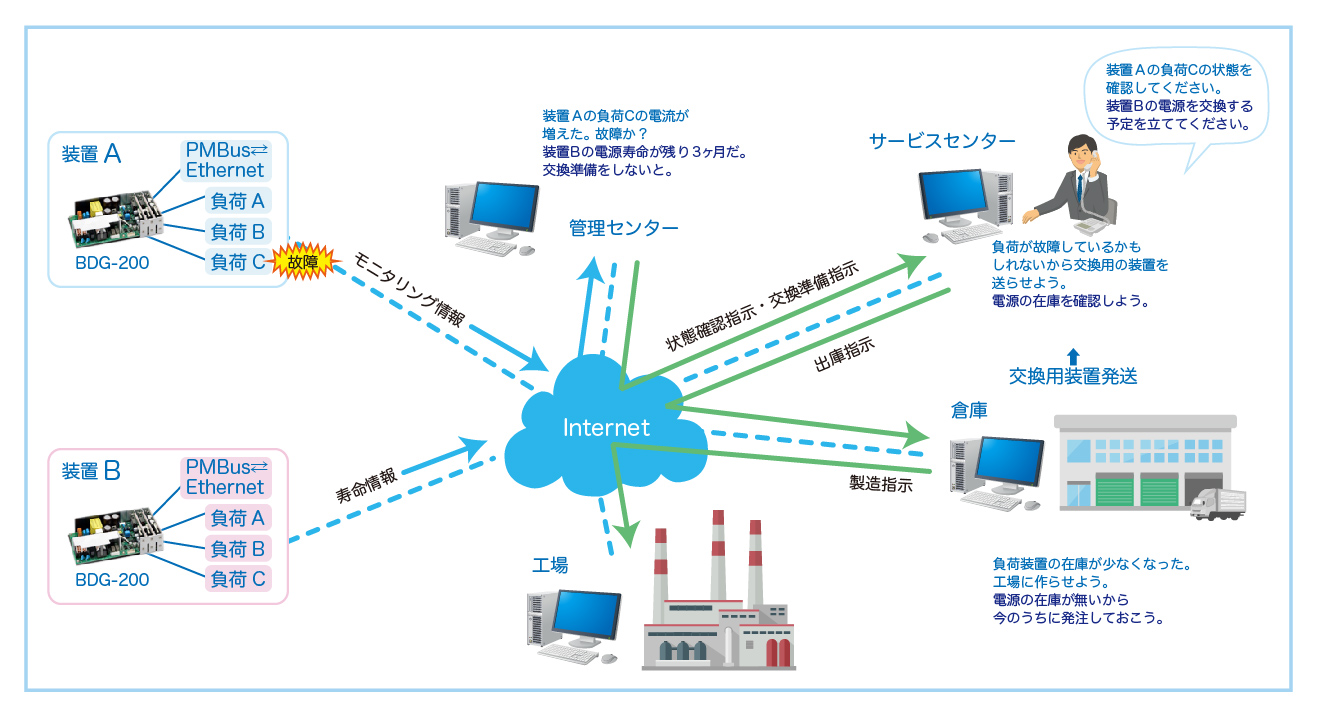

産業機器のIoT化のファーストステップとしてメンテナンス面に着目されることは少なくないと思います。その対応策としては、機器が自己診断機能を持つことと、それらの情報をデジタル信号化しネット環境に乗せる通信機能を持たせることが考えられます。情報を収集し、解析し、装置同士で情報をやり取りすると共に、情報をインターネットに上げることでさまざまな付加価値を装置に組み込むことができるようになります。

しかし、それらの機能を組み込むには、従来の装置設計に加えセンサー回路を設計し、自己診断プログラムをプログラミングし、追加機能のための基板を開発することにつながり、製品の単価やサイズ、開発期間に多大な影響を与えてしまいます。したがって、“物と物をつなぐ”ことに対し一歩を踏み出しにくい側面があります。

ベルニクスは、開発期間の長期化や回路スペースの増加無しに、メンテナンス時期予測や予期せぬ不具合の兆候の把握、保守用在庫の削減、納期改善などに対し、電源の観点からIoTを提案できないかと考えています。

ベルニクスの描くIoTソリューション

大多数の電気機器は、おそらく複数の電源が採用されていると考えます。これらの電源の使用状況を把握することができれば、ある程度、機器自体の状況を把握することができます。

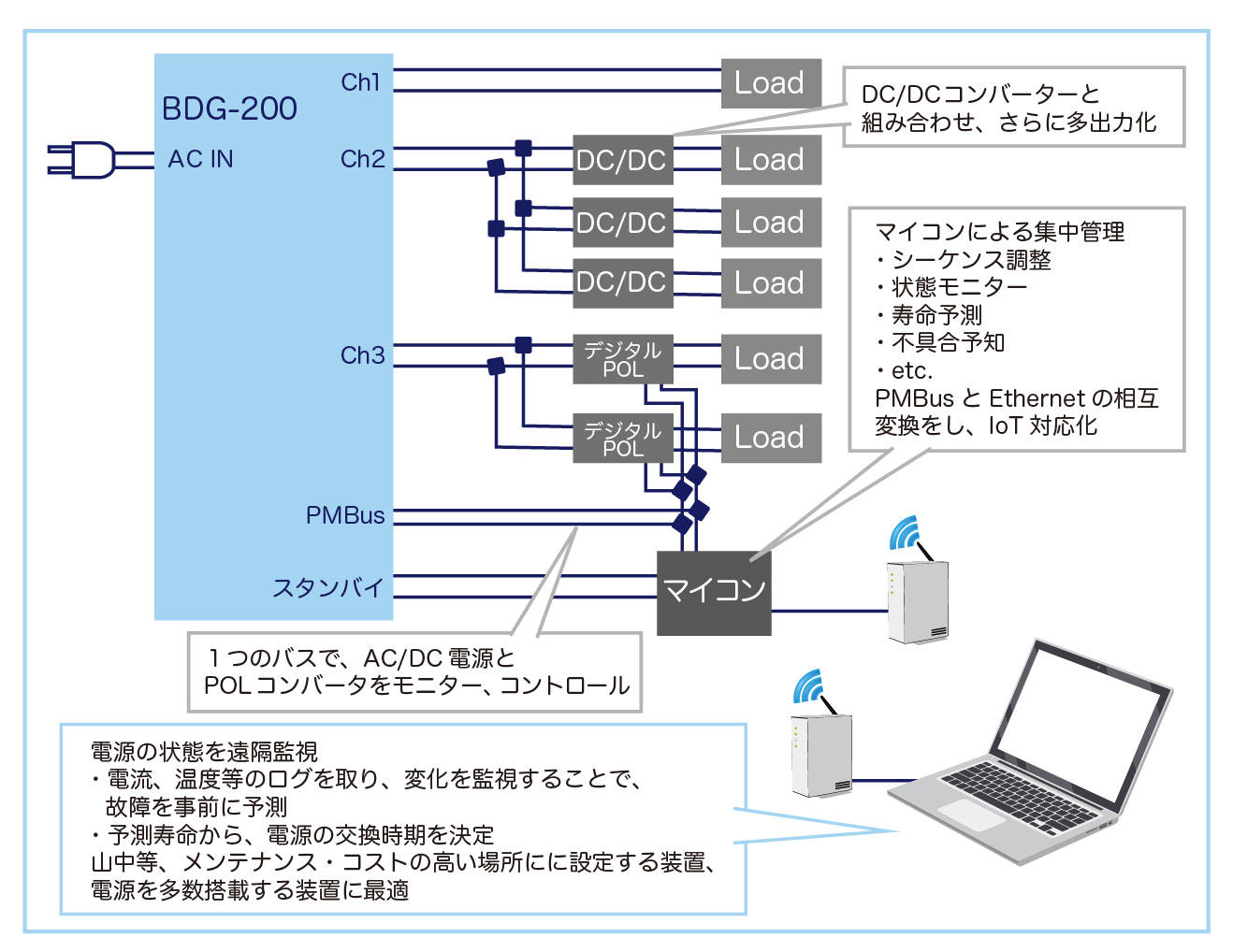

図1 : BDG-200使用例

AC/DC電源は有寿命部品で、産業用機器であれば保守作業を必要とします。これらの保守期間は電源の交換間隔を決めて作業されるのが一般的ですが、本来これらの寿命は使用状況により変化するのが普通です。出力電力や温度といった使用状況をモニターできれば、実際に交換が必要なタイミングで保守作業ができます。

AC/DC電源は電気機器の中では電力供給のおおもとになります。機器の使用状況が同じであれば、毎回ほぼ同量の電力を供給しているはずと考えられます。入力ラインや出力ラインのモニターができれば、装置にとって有益でない使用状況の改善や、故障の兆しをつかむことができるかもしれません。例えば、入力のAC電圧が時々瞬停していることに気づけるかもしれません。時々、電源が何らかの保護動作をしているという現象を発見するかもしれません。また、いつもと同じ動作中なのに電流量が増えていたら、何か問題動作の予兆かもしれません。保護回路の閾値を必要な値に設定することができれば、さらに兆しをつかむ精度が上がるだろうことは言うまでもありません。(図1)

AC/DC電源に限らず、例えばFPGAなどの大型LSIに電力を供給する電源で同様なモニターができれば、有益でない使用状況や故障の兆しなどをさらに正確につかむことができると考えます。

これらの情報を機器内部のマイコンが監視していたり、インターネットを介して外部のPCなどが監視したりしていれば、人による保守点検の見回りをすること無しに必要な時に必要な保守作業が可能になります。

人里離れた場所に配置された機器や、広い敷地に複数配置された機器、もしくは一ヵ所に大量配置されるような機器であっても、人が保守点検に回ること無しに、もれなく監視することが可能です。

また、外部からの操作で、装置の一部や全体の電源を切って省電力化を図ることもできます。

ベルニクス発つながる電源

ベルニクスでは、PMBusで通信し、設定変更、状態モニター、アラーム確認などができる製品を多数取り扱っております。PMBus(The Power Management Bus)は、電力変換デバイスとその他のデバイス間で通信する手段として定義されたオープンスタンダード・プロトコルです。

その一つとして、AC/DC電源BDG-200シリーズを新たに市場に投入しました。一見普通の3スロットのセミカスタム電源に見えますが、より特注電源に寄った仕様を有しています。これまで特注電源を使っていたお客様が標準電源に置き換えるのに最適です。

産業機器向け少量多品種機器での採用事例

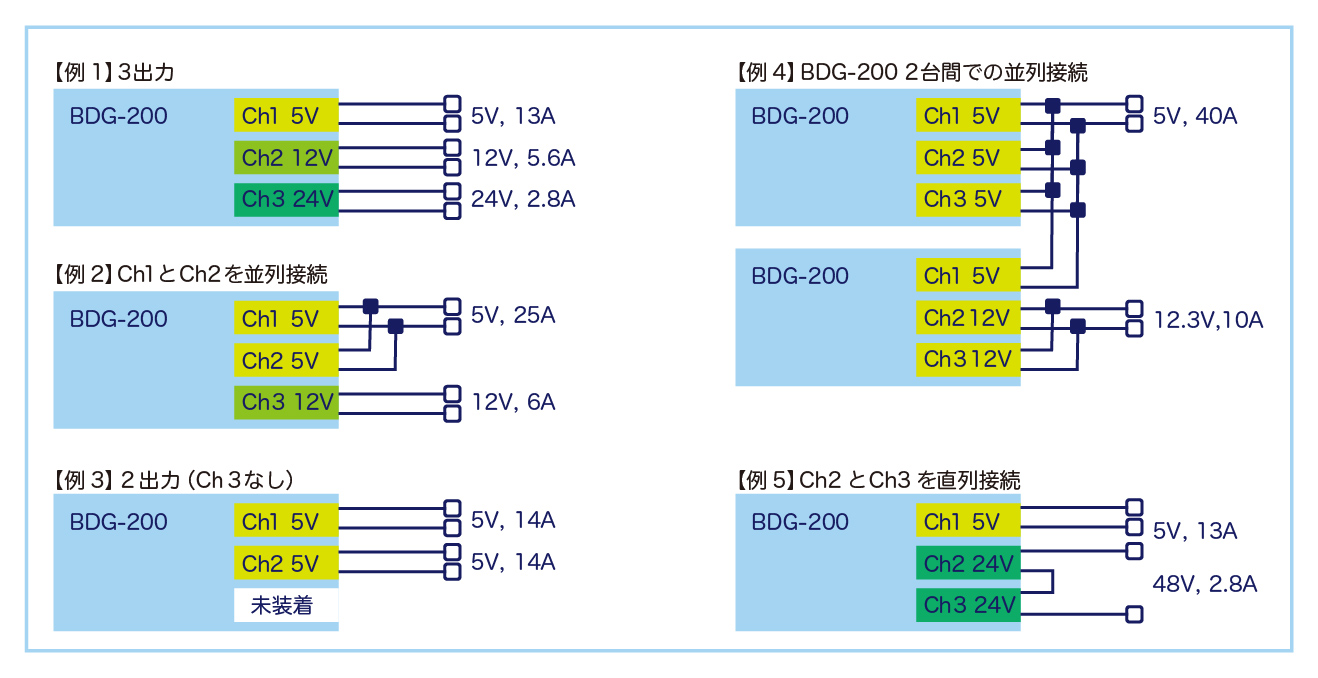

あるお客様は、装置開発をする度に特注電源を毎回開発されていました。同様の電源をBDG-200シリーズ2台の組み合わせで実現しています。必要とされていたさまざまな機能については通信で補っています。(図2 例4参照)

図2 : BDG-200接続例

パワーラインをBDG-200の2台構成で出力ユニット4枚の並列接続で供給しています。残り2枚のユニットでそれぞれ別な電源ラインを構築しています。必要な各種アラーム出力は、PMBusにて電源より取り出しています。出力電圧調整・保護動作の閾値調整、起動タイミング調整などもPMBusにて調整を行っています。これにより特注電源でしか成し得なかった必要なアラーム信号の入手や保護動作を標準電源で実現しています。特に、保護回路の閾値調整は、非常にユニークな機能になります。これら調整作業は、弊社出荷時設定でも行えますが、PMBusにていつでも設定変更可能です。

別なアプリケーションでは、BDG-200の機能を使って、一部出力をバッテリーの充電回路としてもご利用いただいています。

必要な機能を内包しているので、これまで特注電源に要求されたさまざまな仕様にも対応でき、通信という機能によって装置の可能性が広がっています。

上記の例では、電力使用量やアラームの監視が機器内部で行われていますが、これらのデータはデジタルでのやり取りなので、遠隔操作や遠隔監視への応用も可能です。

入力電圧、出力電圧、出力電流の監視、各保護回路の動作状態の監視、ユニットの温度の監視、ユニットの有寿命部品の寿命予測などの回路を外部で組んでいただく必要がありません。全ては電源内部に組み込まれています。

知りたい情報は、3本のラインを電源につなげてコマンドを送っていただくだけで呼び出せます。複数の電源も同じ3本のラインにぶら下げることで、別々にコントロールすることができます。これらの情報はデジタル信号でのやりとりなので、インターネットに乗せることも容易に行えます。

3本のラインから情報を読みだすことで、「通常動作時と出力電力が違う」、「入力のACの品質が良くない」、「時々一瞬だけ電源が保護動作することがある」など、さまざまな情報を入手して機器の異常に気付くことができます。

有寿命部品である電源の交換時期を予測すると共に、その位置も通信により把握できます。

標準品なので、もしも保守用在庫が切れていたとしても、すぐに入手が容易です。

その他にも標準品としてさまざまなIoT対応電源を取り揃えています。是非ご相談ください。

図3 : BDG-200概要

トライアルキット

周囲の部品を付け替えること無しに設定変更を行ったり、各種モニターをするなど多くの機能を実際に試していただくためのトライアルキット(PC用GUI、USB-PMBus変換基板)を用意しています。

コントロール用のPCとUSBケーブルをご用意のうえ、弊社GUIをPCにインストールいただければ、さまざまな機能をGUIにより直感的にお試しいただくことが可能です。パワー系のご確認には別途負荷線と電子負荷等の装置が必要になります。