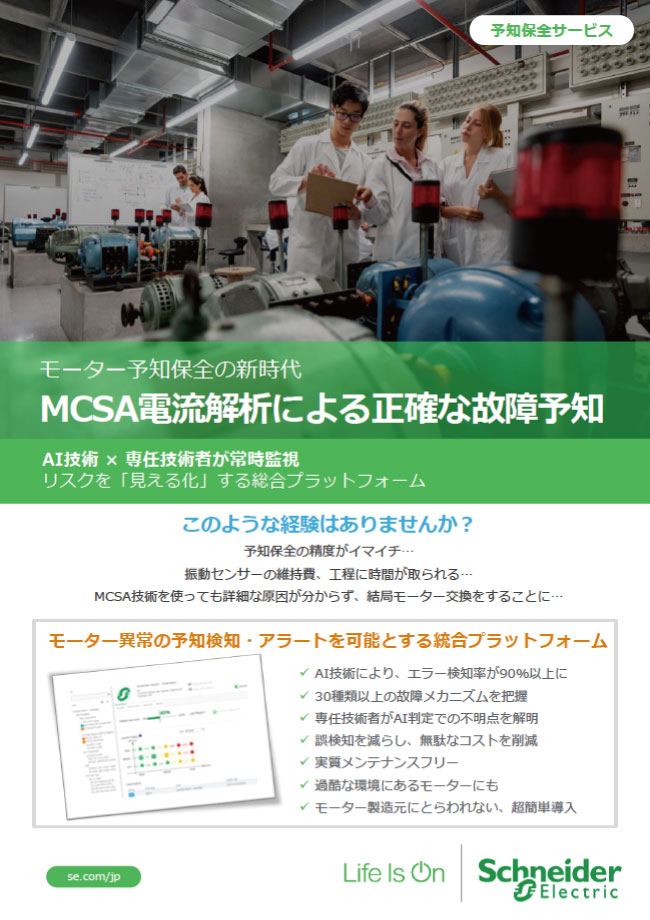

MCSA 電流解析による正確なモーター故障予知|シュナイダーエレクトリック

シュナイダーエレクトリックが提供する予知保全サービス「EcoStruxure Asset Advisor for Rotating Equipment(以下、EAA)」のご紹介です。EAAは、MCSA(Motor Current Signature Analysis)という技術を使い、モーターの予知保全を行う一連のサービスとなります。

MCSAは「モーター電流シグネチャ解析」または「誘導電動機電流徴候解析」といった電流値を用いた手法となり、従来の温度センサーや振動センサーを利用した手法とは違ったアプローチで機械的、電気的障害を検出します。

ドライブトレイン全体で発生する機械的、電気的障害を検出可能

図1. ドライブトレイン全体で発生する障害を検出

※画像をクリックすると、大きな画像が表示されます。

電流値は、モーターとモーター主電源の間の三相からクランプで取ります。図1.にはVFDとありますが、INVでも直入(じかいれ)でも使用可能な仕様となっています。ここからとった電流値を解析すると、モーター周りの異常はもちろんのこと、図のように、減速機、その先の駆動機器の異常も検知できます。

- 基本的にはAC3相モーターが対象になります。 高圧(3000Vや6000V等)も対応。

- サーボとDCモーターは不可。

検知可能な異常

図2. 検知可能な異常例

※画像をクリックすると、大きな画像が表示されます。

さらに、シュナイダーのサービスですと、一つのロガーでMCSAを駆使することにより、34件の異常検知が可能となっています。例えばモーターの基本的な異常の兆候はもちろん、ソフトフットのずれなども見ることができます。本当はねじを締めればいいものを「原因が分からずモーター交換してしまった」などの無駄なメンテナンスコストやオーバーメンテナンスを防ぐことに可能です。

また、モーターだけじゃなく、カップリングからその先の駆動機器の異常も検出可能です。ギアボックスを使っていればギアボックス周りの異常、ベルト駆動だとチェーンの緩みや、プーリーの芯ずれ等が見れます。つまり、原因がわからないと無駄なコスト、オーバーメンテナンスしてしまったり、いきなりモーターが止まって、ダウンタイムを生んでしまう、この無駄なコストを抑えられるシステムとなっております。

- 構成が複雑な場合、検知できない場合があります。(例:モーターの後に、減速機、その後にまた減速機があり、圧延機を回している場合だと、モーターから一個目の減速機までは監視できますが、その先は難しいです)

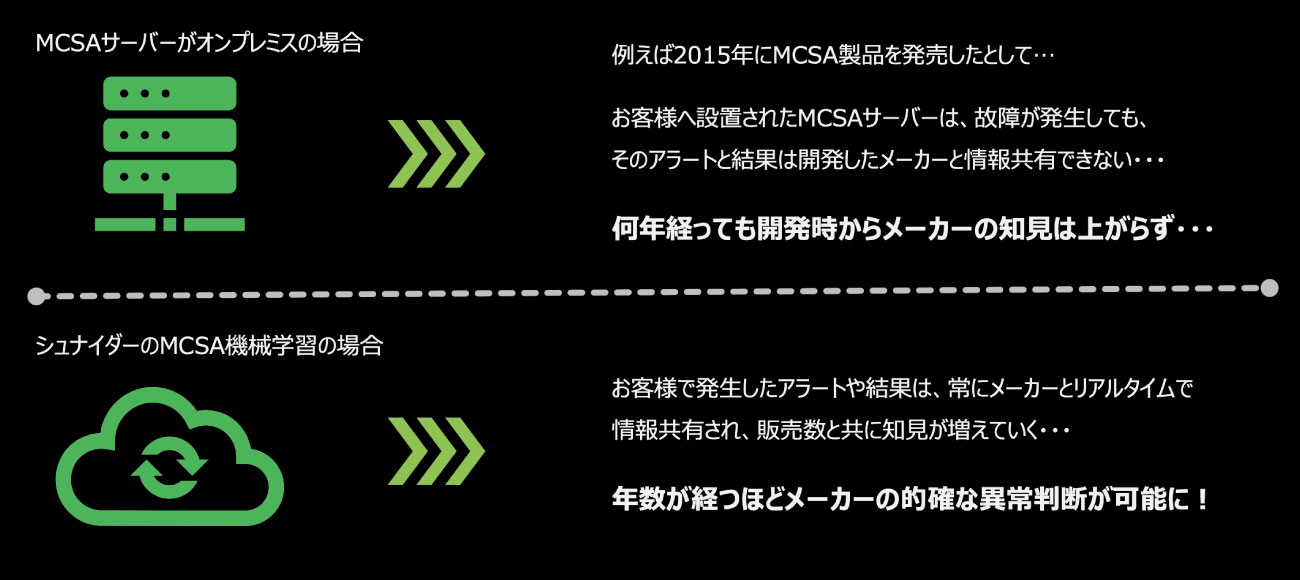

異常の特定数が多い理由

図3. ドライブトレイン全体で発生する機械的、電気的障害を検出可能

※画像をクリックすると、大きな画像が表示されます。

オンプレミスの予知保全の場合、しきい値も自分で決めないといけない、買ったらそれっきり等、運用が難しかったりすることも多く見られます。故障が発生しても、そのアラートと結果は開発したメーカーと情報共有できず知見がアップデートされないため、異常検出の最適化が図られないままとなります。

シュナイダーのサービスではクラウドで常時更新することで、リアルタイムデータと比較をします。シュナイダーが世界中で監視している機器のビッグデータと、AIを使った機械学習でモーター個体のトレンドを取ることで、以下の内容が実現できます。

- 確認できる異常の種類が多い

- 検知率は9割

- しきい値設定はシュナイダーがクラウドで設定してくれるので運用が非常に楽

- 世界中で実績があり知見も多く他社製のMCSAでは見れない異常も検知可能

- 技術チームがクラウドにアクセスし技術者の解析とレポートが可能

- ベンダーの縛りがない点も非常に優位。⇒機械学習でトレンドを取るので、ビッグデータに全く同じ型式のモーターが無くても、トレンドがとれます。

ハードウェア構成

図4. ハードウェア構成

※画像をクリックすると、大きな画像が表示されます。

1モーターにつき、1ハードウェアとアンテナ一体型のルーター、クランプ3つだけとシンプルな構成となっています。SIMはシュナイダーで用意します。IoT専用のもので、ネットワークプロバイダーはauかSoftbankのどちらかに自動ローミングで繋がります。

モーター個体の動きを機械学習

図5. モーター個体の動きを機械学習

※画像をクリックすると、大きな画像が表示されます。

- 電流測定値は専用ハードウェアロガーによって収集。

- 測定値は周波数スペクトルに「変換」。

- アルゴリズムは各回転機器の「正常運転時の通常動作」をベースラインとする。

- ベースラインは2〜6週間以内に作成(資産の運用動作によって異なる)。

設置場所と接続環境

図6. 設置場所と接続環境

※画像をクリックすると、大きな画像が表示されます。

接続環境は上図のとおりです。点線内が電気制御盤とすると、モーターと主電源の間の三相にクランプを挟み、電流値を取ります。取ってきた電流値をロガーに集め、ここから直接クラウドに飛ばす形になります。直接クラウドに上げるので、工場内のネットワーク工事等する必要がないので、サイバーセキュリティの観点からも安心です。(SIM内蔵のルーターがセットされてます。)

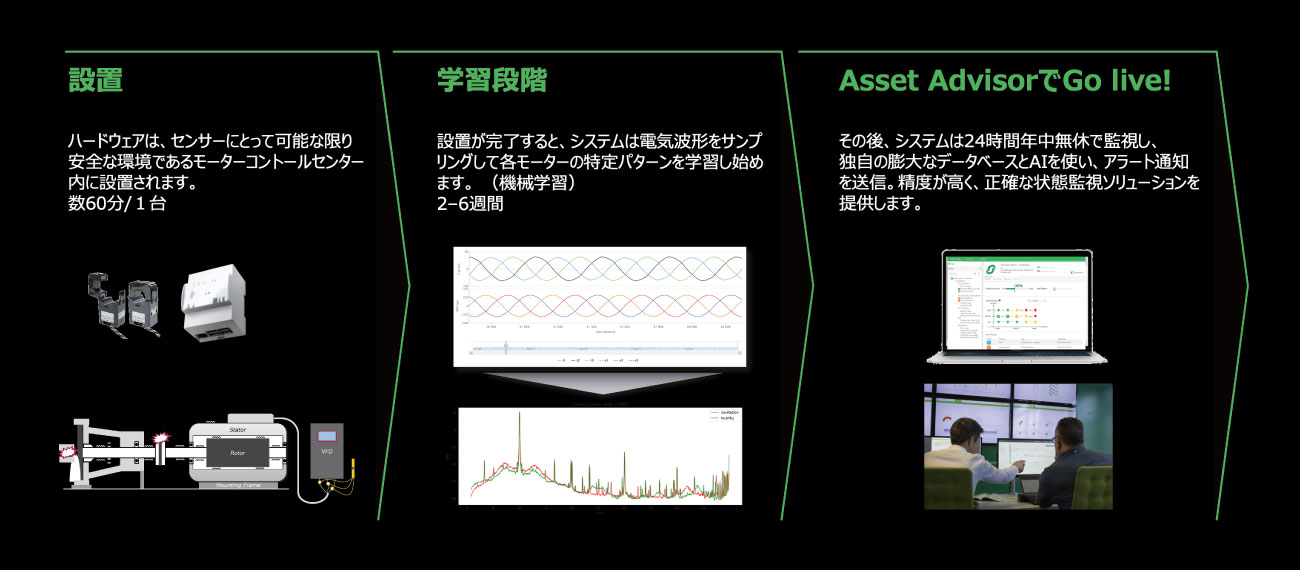

設置から運用までの流れ

図7. 設置から運用までの流れ

※画像をクリックすると、大きな画像が表示されます。

設置から運用までは大きく3段回あります。

①設置は非常に簡単で、1台あたり30分~1時間程度で作業自体は終わります。その他の設定や機械学習の切り替え等はクラウドでシュナイダーが行います。

②次に、学習段階に入りますが、ここが非常に重要になります。 まずはシュナイダーで用意するチェックシートに、モーターの型式や定格電流等の情報を記入いただいたのちに、ビッグデータとの照らし合わせを行った上で、「実際に稼働している状態の電流値」を取ってきて機械学習をします。データとの照らし合わせを行った上で、機械のトレンドを機械学習させるので、機器が新品である必要はありません。不可変動のあるような機器、例えば撹拌機なども、機械学習でトレンドをとり、ベースライン(健康な波形)を作ります。

③ベースラインができてしまえば、後は運用するだけで、365日24時間、後ろでAIが分析をし何か異常の兆候を検出するとアラートを発報してくれます。

サービスの全体まとめ

図8. サービスの全体まとめ

※画像をクリックすると、大きな画像が表示されます。

上図は、サービスの概要全体をまとめたものとなります。

右下にモーターがあり、クランプで電流値を取ります。取った電流値をロガーに集めて、クラウドに「直接」送ります。クラウドで解析をし、何か異常の兆候を検知すると、アラートがタイムリーに発報されます。これはメールで届きます。

また、ダッシュボードも用意されているので、そこで履歴等を確認することもできます。さらに、シュナイダーのデータ解析を専門に行うチーム(CSH)が、AIが発報したアラートに対して、生データを開け、技術者の目で見た内容をレポートとして後日お送りするサービスが含まれています。(サポート問い合わせより、技術者の追加解析を依頼。72時間以内にレポート提出。追加費用は不要。)CSHがクラウドの生データをもとに四半期ごとに、機器の状況に関する定期レポートも出してくれます。

上図のすべての内容が1年 or 3年ライセンスで提供

- SIMの通信費用

- クラウド使用料

- AI解析費用

- CSHのレポート

- 定期レポート+ダッシュボード

初年度のみかかる費用

- ハード(CTクランプ、ルーター、ロガー)

- クラウド設定費用

- IoT設定費

- ダッシュボード製作等

- 設置時の諸経費

ダッシュボード

図9. ダッシュボード

※画像をクリックすると、大きな画像が表示されます。

ダッシュボードでは電流値、周波数、回転数などを見ることができます。(CSVで取得することも可能です。)また、資産台帳のような形で、モーターの情報も確認することが可能です。今まででたアラートの履歴等もダウンロードできます。

更に詳しく知りたい方はWebセミナーへ

本サービスの更に詳しい情報を、オンデマンドセミナー「モーター予知保全の新時代 MCSA電流解析による正確な故障予知|シュナイダーエレクトリック」(視聴無料)でご覧いただけます。お申込み後すぐにご視聴いただけます。

関連リンク

EcoStruxure Asset Advisor for Rotating Equipment

EcoStruxure Asset Advisor for Rotating Equipmentリーフレットは、こちらからダウンロードしていただけます。ぜひ、ご参考ください。